Die Hauptbestandteile für heissgepresste Magnete sind, wie bei gesinterten Magneten, Neodym, Eisenpulver und Bor, die in spezifischen Mengen gemischt werden. Je nach geforderter Qualität werden schwere Seltene Erden beigemischt. Dies jedoch in deutlich kleineren Anteilen als bei gesinterten Magneten.

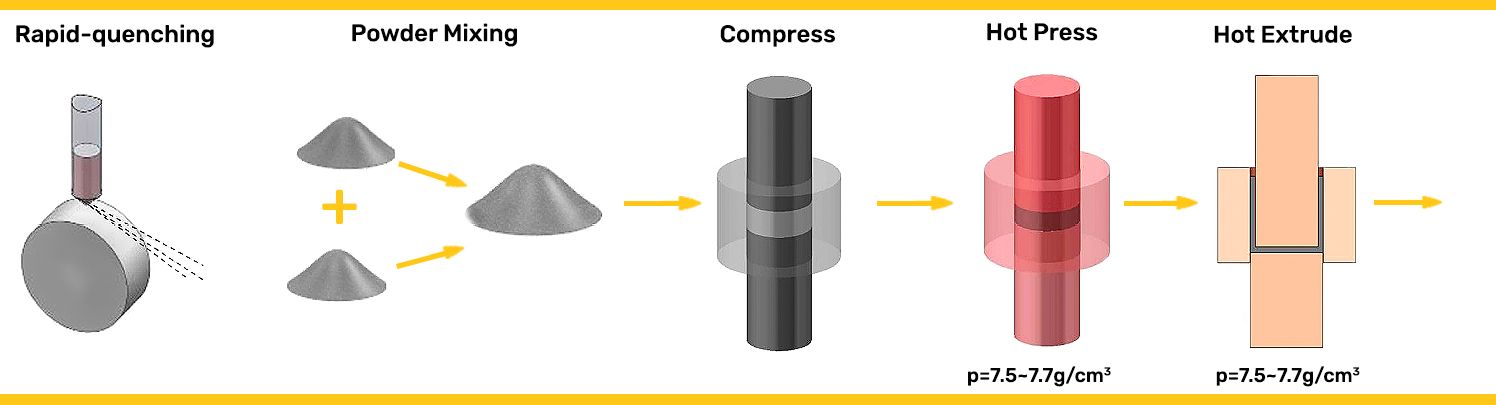

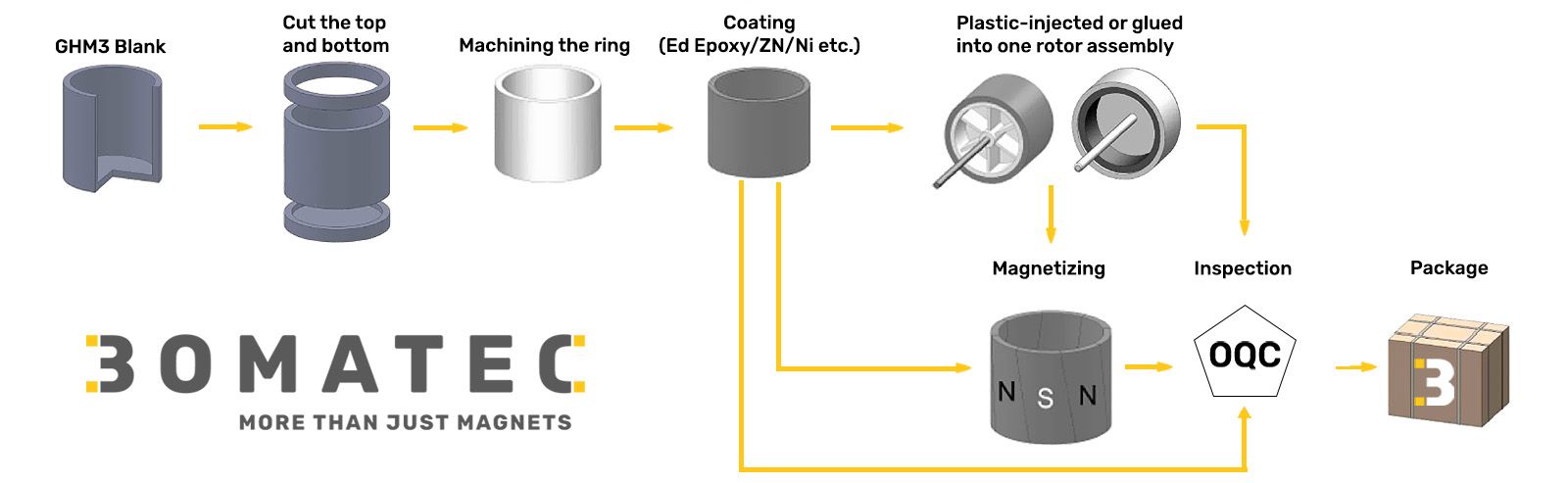

In einem ersten Schritt wird die Mischung, äquivalent zur Fertigung von kunststoffgepressten Teilen, kalt zu einer Scheibe gepresst. Anschliessend folgen zwei Schritte im Heisspressverfahren. Dabei wird das Material extrudiert und erhält somit direkt eine radiale Anisotropie. Gleichzeitig weist es eine herausragende Korrosionsbeständigkeit auf. Im Anschluss an das Pressen werden die Magnete in der Länge und an den Durchmessern mechanisch bearbeitet. Das ermöglicht sehr geringe Toleranzen. Als Beschichtung empfehlen wir eine Epoxybeschichtung.

Produktionsverfahren von heissgepressten Magneten

Das Heisspressverfahren ermöglicht die Herstellung von Magneten mit herausragenden Eigenschaften wie:

- Ringe mit radialer Ausrichtung und bis zu einem Energieprodukt von 390 kJ/m2

- Einfach Montage, ein einziger Ring kann mit verschiedenen Durchmessern und Längen hergestellt werden

- Verschiedene Magnetisierungsmuster, von Multipol- bis Unipol-Magnetisierung und verschiedenen Schrägwinkeln

- Präzise Steuerung der Magnetisierungswellenform für hohe Leistung oder geringe Rastmomente (Cogging)

- Hohe Hitzebeständigkeit (bis zu 180°C) mit wenig schweren Seltenen Erden, insbesondere Dysprosium oder Terbium

- Bessere thermische und Korrosionsbeständigkeit durch sehr geringe Porosität

Potentielle Einsatzfelder

Insgesamt bietet die Herstellung von heissgepressten Magneten viele Vorteile, darunter eine beeindruckende Energieleistung, Flexibilität bei der Magnetisierung und eine hohe Temperaturbeständigkeit. Das macht dieses Material für verschiedenste Anwendungen attraktiv . Zuden aktuellen Anwendungsbeispielen gehören unter anderem Automotive Motors, Servo-Motoren, Power Tool Motoren, Magnetlager und -kupplungen.